A medida que los líderes y las organizaciones se esfuerzan por reducir las emisiones de carbono, el uso del hidrógeno como fuente de combustible sigue surgiendo como una alternativa convincente. El calentamiento del proceso a través de la combustión de hidrógeno no es necesariamente nuevo. Las industrias de refinación y petroquímica han aprovechado el contenido de calentamiento de los subproductos (muchos de ellos ricos en hidrógeno) para maximizar la eficiencia de la unidad, reducir el consumo de combustible comprado y eliminar la liberación de hidrocarburos no quemados a la atmósfera. Si bien la naturaleza libre de carbono del hidrógeno ofrece un camino aparentemente simple hacia las emisiones libres de carbono, la transición al hidrógeno presenta varios desafíos que, si no se mitigan, afectarán negativamente la viabilidad de productos y servicios críticos para nuestra vida diaria.

Entendiendo los conceptos básicos

El calentamiento por combustión ha sido un método eficaz y popular para proporcionar el calor necesario para impulsar reacciones químicas en grandes procesos industriales. Los procesos de refinación, reformado y craqueo se han basado tradicionalmente en fuentes de energía fácilmente disponibles (por ejemplo, gas natural). Aunque los combustibles fósiles han sido una fuente de energía eficiente y de bajo costo necesaria para la refinación y destilación del petróleo, el carbono contenido en estos combustibles da lugar a emisiones indeseables que tienen impactos ambientales a largo plazo. Sin embargo, la combustión de hidrógeno mitiga la formación de CO2 como producto de la combustión, lo que la convierte en una opción atractiva para reducir las emisiones de gases de efecto invernadero.

Aunque

la mecánica de la combustión es similar a la de la mayoría de los otros combustibles de hidrocarburos, el rendimiento del quemador es significativamente diferente cuando se quema hidrógeno. La combustión de hidrógeno tiene una temperatura de llama adiabática considerablemente más alta, límites de inflamabilidad más amplios y una velocidad de reacción más rápida. Estas propiedades afectarán las tasas de transferencia de calor, la eficiencia general del calentador de proceso y, en última instancia, cómo se deben operar los hornos. Además, estas características pueden causar estragos en los equipos de calefacción (por ejemplo, quemadores de premezcla) que pueden no estar diseñados para ello.

La

alta temperatura de la llama, los amplios límites de inflamabilidad y la velocidad de la llama del hidrógeno pueden provocar un mayor desgaste de los materiales utilizados en los equipos de calefacción a fuego. En general, los diseños de equipos que funcionan bien con gas natural pueden degradarse a un ritmo acelerado cuando se trata de la combustión de hidrógeno. Esto requiere el desarrollo de estrategias de diseño de quemadores más robustas, junto con materiales de construcción mejorados, para reducir los problemas de confiabilidad y lograr las longitudes de funcionamiento deseadas.

El

hidrógeno tiene un rango de inflamabilidad más amplio en comparación con el gas natural, lo que aumenta el riesgo de ignición y explosiones durante las condiciones de arranque. La implementación de protocolos de seguridad bien fundamentados y el diseño de sistemas a prueba de fallos son cruciales para mitigar estos riesgos.

Oportunidades para la innovación

Diseño de quemador aventajado:

Las propiedades únicas de la combustión de hidrógeno brindan la oportunidad de innovar en el diseño de quemadores. Los quemadores y tecnologías están diseñados para prosperar en el campo específico que opera. Con décadas de experiencia en la combustión de altos contenidos de hidrógeno, el desarrollo de quemadores se ha centrado en abordar dos cuestiones clave:

- Fiabilidad del equipo: Los consumibles en un quemador de proceso son, en términos prácticos, inevitables. Por lo tanto, los diseños de quemadores ventajosos serán aquellos que reduzcan de manera significativa y efectiva la dependencia de los consumibles sin reducir el rendimiento del quemador.

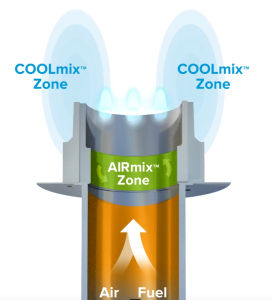

- Operaciones consistentes: El siguiente nivel de rendimiento se puede encontrar al aprovechar la experiencia en la materia para ajustar el rendimiento de la combustión en tiempo real para lograr el rendimiento deseado independientemente del cambio en la composición del combustible y la temperatura del aire de combustión. El SOLEX burner puede hacer precisamente eso. Al aprovechar dos zonas de combustión independientes, la estequiometría en partes estratégicas del quemador se puede ajustar de manera efectiva, mitigar el riesgo de retroceso de llama y al mismo tiempo optimizar el rendimiento de NOx.

Figura 1 Zonas

- Sistemas de seguridad: La necesidad de sistemas de seguridad robustos está fomentando la innovación en tecnología de sensores y sistemas de control. Estos avances garantizan que el hidrógeno se pueda utilizar de forma segura, reduciendo el riesgo de accidentes y mejorando la fiabilidad general del proceso.

Consideraciones económicas

La transición al hidrógeno requiere una importante inversión de capital. Esto incluye la modernización de la infraestructura existente, el desarrollo de nuevos equipos y la garantía del cumplimiento de las normas de seguridad. Si bien los beneficios a largo plazo de la reducción de las emisiones de carbono son claros, los costos iniciales pueden ser un elemento disuasorio para muchas aplicaciones. Los gobiernos y los organismos reguladores pueden desempeñar un papel fundamental proporcionando incentivos y subsidios para compensar estos costos y fomentar la adopción de la tecnología del hidrógeno. Además, estas inversiones en infraestructura de hidrógeno pueden mejorar la productividad de las unidades y ofrecer una recuperación del esfuerzo de descarbonización.