Centro de conocimiento

Bienvenido al Centro de Conocimiento de John Zink, su recurso de referencia para obtener información y actualizaciones sobre el control de emisiones y combustión. Diseñado para profesionales de la industria, este centro ofrece un flujo continuo de contenido que va desde artículos técnicos de inmersión profunda y hojas de datos de productos hasta artículos técnicos y actualizaciones sobre las últimas regulaciones ambientales que afectan a los sistemas de combustión. Este centro te mantiene al día con la información y los conocimientos que necesitas.

Knowledge Hub

Filter

Category

Tags

Michelle Torres, Gerente de Gestión de Pedidos

Conozca a Michelle Torres, gerente del equipo de gestión de pedidos de John Zink. Desde que se unió en enero de 2020, Michelle ha sido una fuerza impulsora detrás de los flujos de trabajo eficientes y la colaboración interdepartamental, asegurando que las necesidades de los clientes se satisfagan con precisión y cuidado. Apasionada por fomentar la innovación y aceptar los desafíos, contribuye al legado de excelencia de John Zink mientras crece continuamente tanto profesional como personalmente.

Thomas Creekmore, Gerente de Cuentas del Mercado de Accesorios de Vapor/Flares

Conozca a Thomas Creekmore, nuestro gerente de cuentas de posventa de vapor y bengalas, quien ha estado creciendo, liderando y construyendo relaciones sólidas en John Zink desde 2014. Desde las operaciones de almacén hasta las ventas y el liderazgo, su trayectoria refleja nuestro compromiso con la excelencia y la integridad. Conozca a Thomas mientras comparte su trayectoria profesional, sus tradiciones favoritas y lo que lo enorgullece de ser parte del equipo.

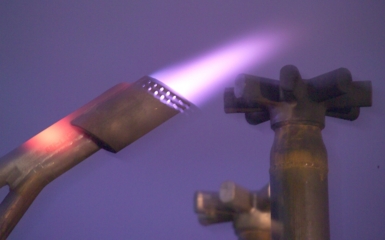

Garantizar la confiabilidad del piloto de antorcha: prevenir y mitigar fallas en el suministro de combustible

Los pilotos son el corazón de una bengala. Sin pilotos sanos, una bengala puede convertirse fácilmente en un respiradero. Cuando se produce una falla en la tubería de combustible del piloto, puede afectar significativamente el rendimiento del piloto y, en consecuencia, el rendimiento de la antorcha. Nadie espera que al instalar una antorcha falle la tubería de combustible del piloto, pero sucede. El apriete insuficiente de las conexiones roscadas, las bridas sin tuercas dobles u otro mecanismo para evitar el aflojamiento, el impacto de la llama de las antorchas adyacentes, el impacto de la llama de una antorcha dañada, el soporte inadecuado de la tubería y la corrosión son causas potenciales de fallas en las tuberías de combustible piloto. Este documento discutirá los pasos que se pueden tomar para mitigar el problema si surge y las medidas preventivas para disminuir la probabilidad de que ocurra. Se hacen las siguientes suposiciones:

- Un generador de frente de llama (FFG) está disponible y funciona.

- El gas de ventilación no se puede dirigir a otra antorcha.

- La antorcha dañada no se apagará para su reparación.

(Advertencia: La operación sin pilotos puede resultar en la ventilación de gases residuales y sus consecuencias, y puede violar las regulaciones locales).

Anne Schonacher, Directora de Innovación

Conozca a Anne Schonacher, un valioso miembro del equipo de John Zink desde 2014. Atraída por la cultura de John Zink, ahora desempeña un papel clave en la gestión de proyectos de innovación, fomentando la colaboración e impulsando soluciones desde la idea hasta la comercialización. Le encanta ayudar a los equipos a dar vida a ideas innovadoras y fomentar un entorno en el que la experimentación y la resolución de problemas conducen al éxito.

Técnicas para reducir las emisiones de gases de efecto invernadero de las antorchas

El mayor enfoque en las emisiones de gases de efecto invernadero está impulsando a los operadores a explorar formas de reducir esas emisiones. La antorcha es un área de interés para reducir las emisiones. Este artículo explorará varias técnicas que se pueden utilizar para reducir las emisiones de gases de efecto invernadero de las antorchas.

Consideraciones de clima frío para operaciones con antorchas

El clima frío puede crear serios desafíos para las antorchas asistidas por vapor o agua, lo que lleva a la acumulación de hielo que amenaza tanto la seguridad como el rendimiento. Las obstrucciones de hielo dentro de la antorcha pueden aumentar la contrapresión y correr el riesgo de sobrepresionar los equipos conectados, mientras que las formaciones de hielo externas pueden comprometer la integridad estructural y poner en peligro al personal.

Esta guía describe los equipos clave vulnerables a las condiciones de frío y los pasos para mitigar los riesgos. El clima frío, definido como cualquier condición que hace que el agua se congele sobre o dentro del sistema de antorcha, se convierte en una preocupación cuando el hielo se acumula lo suficiente como para afectar el funcionamiento o la estabilidad. Para obtener instrucciones operativas específicas, consulte siempre el manual del fabricante.

Page 1 of 8